Apa itu cetakan die casting presisi tinggi dan apa perbedaannya dengan cetakan biasa?

Definisi cetakan die casting presisi tinggi

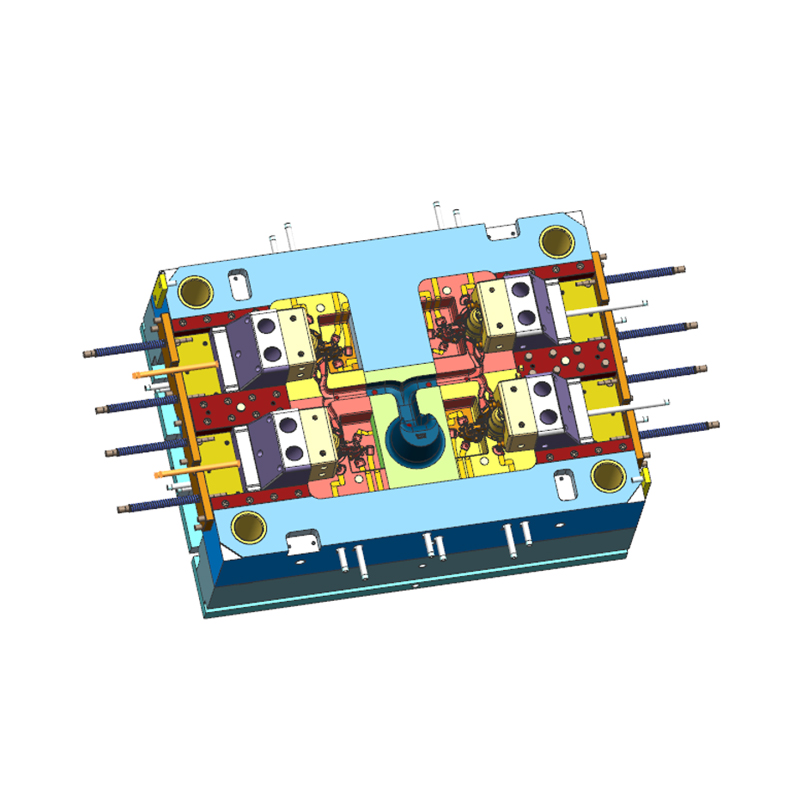

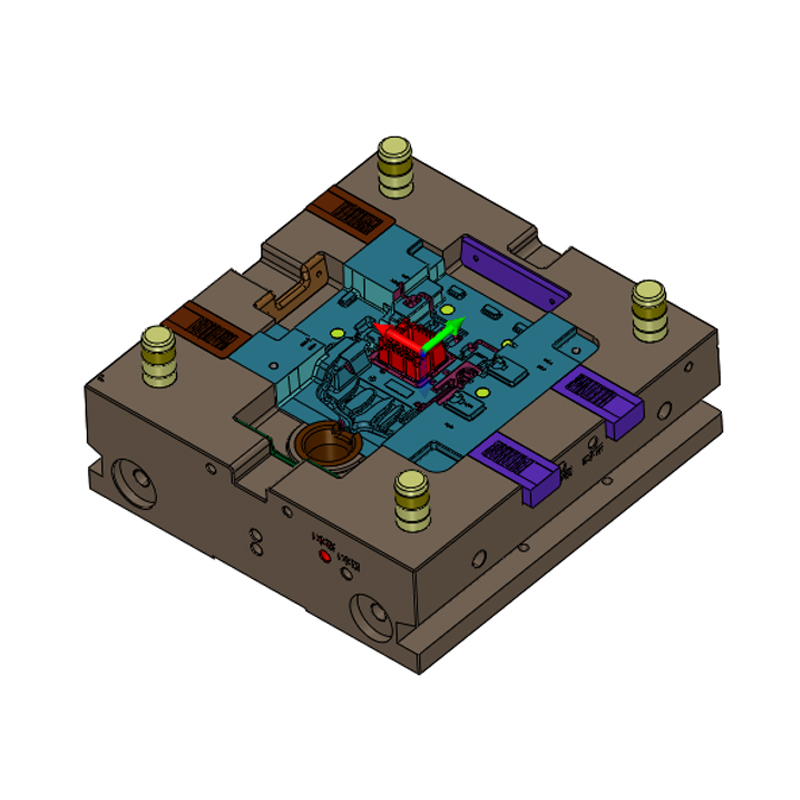

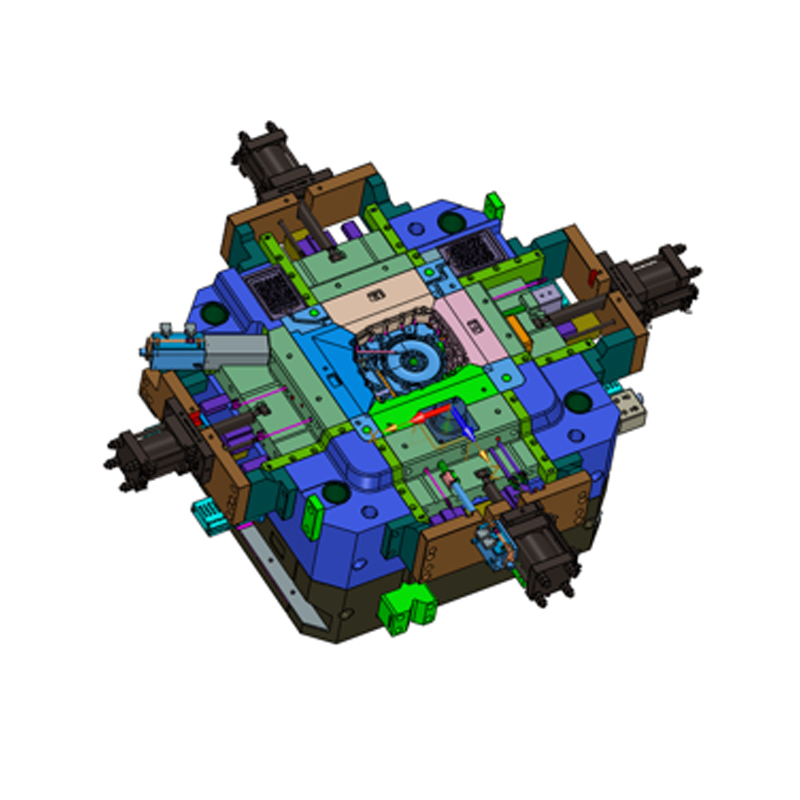

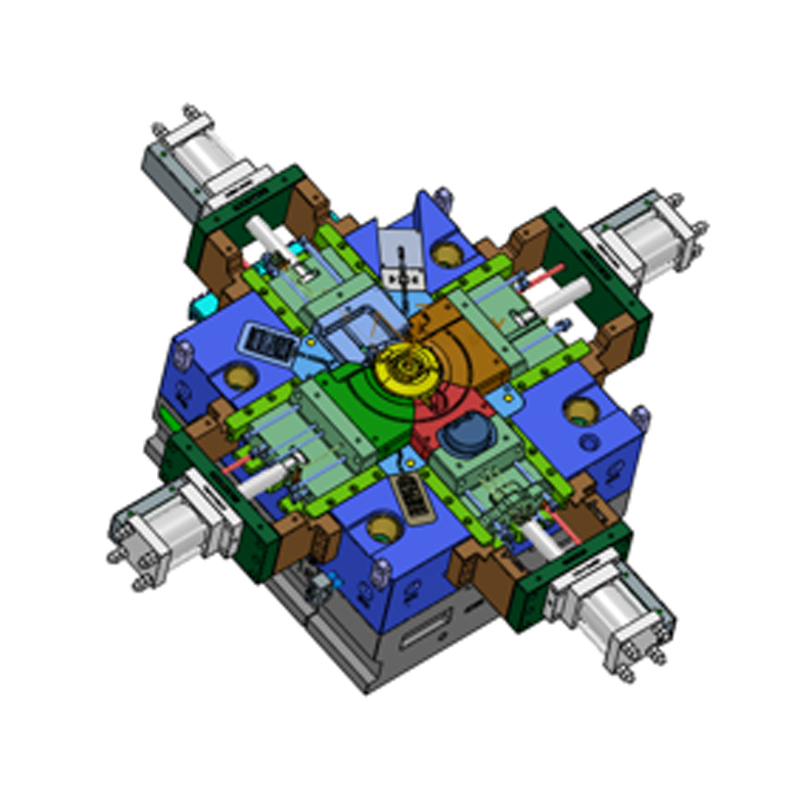

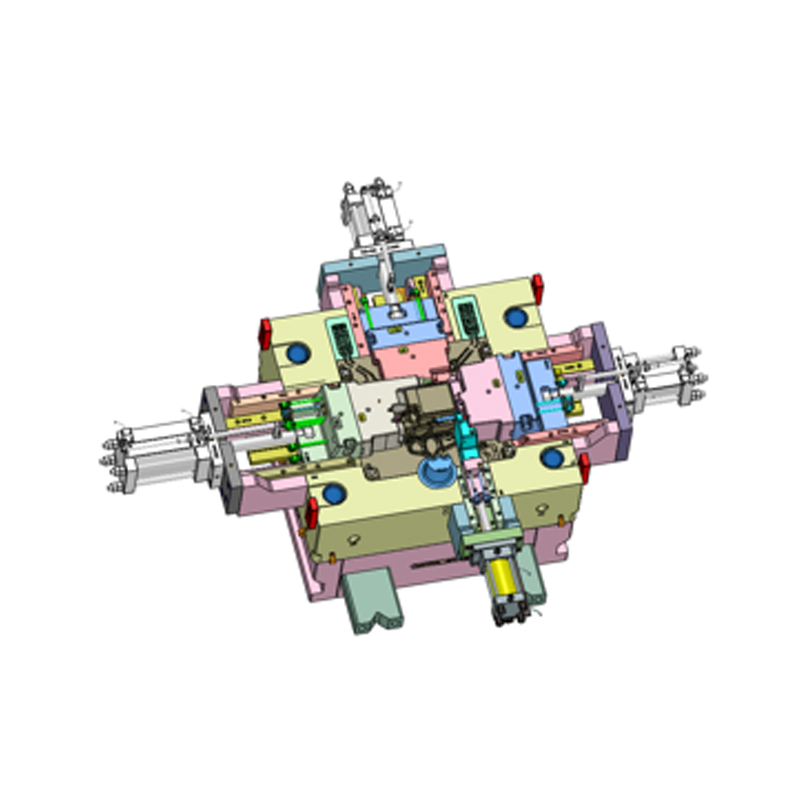

Cetakan die casting presisi tinggi adalah cetakan khusus yang digunakan dalam proses die-casting atau extrusion casting. Mereka memiliki standar desain dan manufaktur yang lebih tinggi, menekankan keakuratan dimensi, detail struktural, kualitas permukaan, dan konsistensi cetakan. Dibandingkan dengan cetakan biasa, cetakan presisi tinggi memerlukan pemilihan bahan yang lebih ketat, teknologi pemrosesan yang lebih detail, dan proses pemeriksaan yang lebih lengkap untuk memastikan bahwa cetakan dapat mencapai pencetakan struktur kompleks yang stabil dan memenuhi kebutuhan produksi terintegrasi dari komponen struktural ringan dan kompleks dalam manufaktur modern.

Bidang aplikasi utama cetakan presisi tinggi

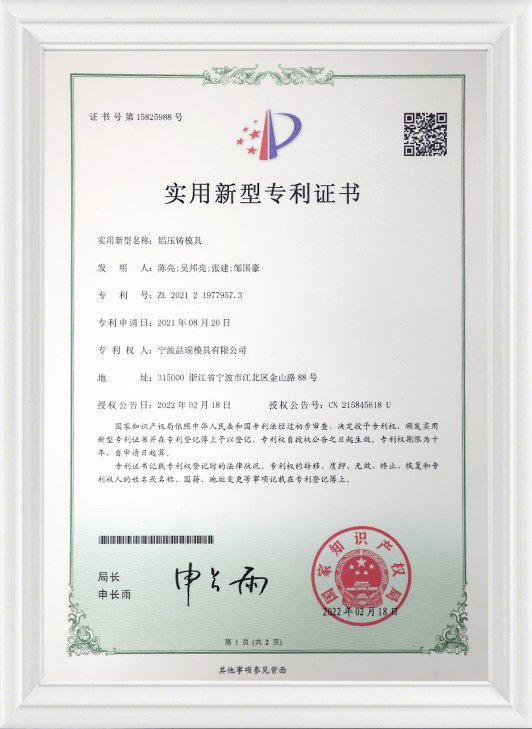

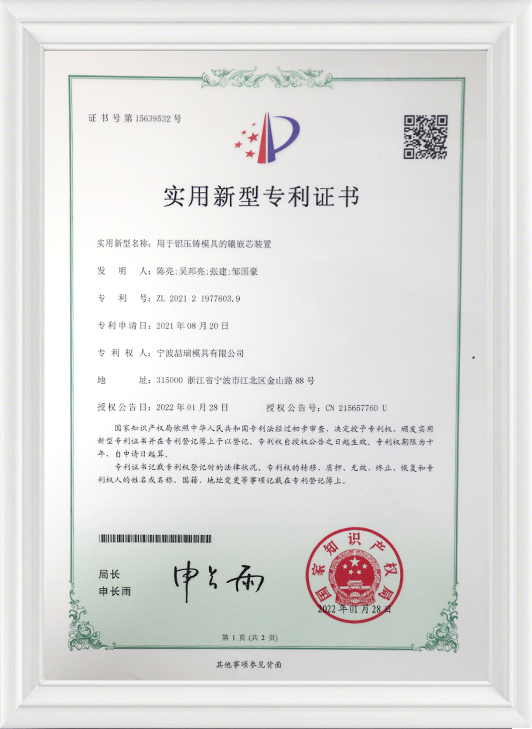

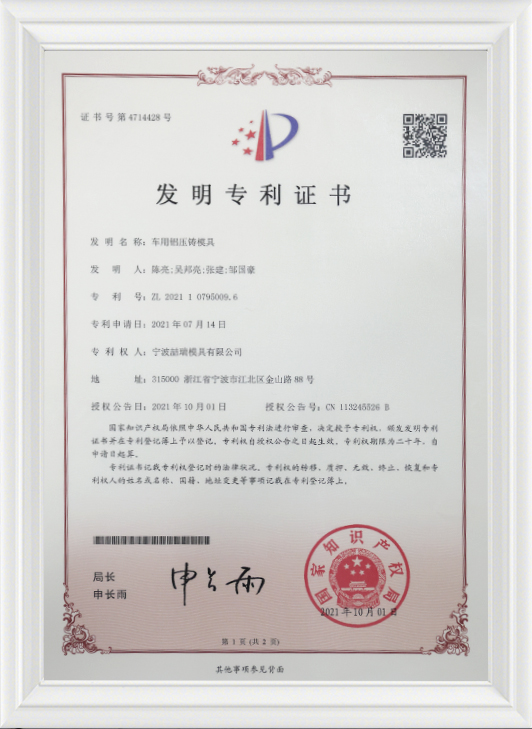

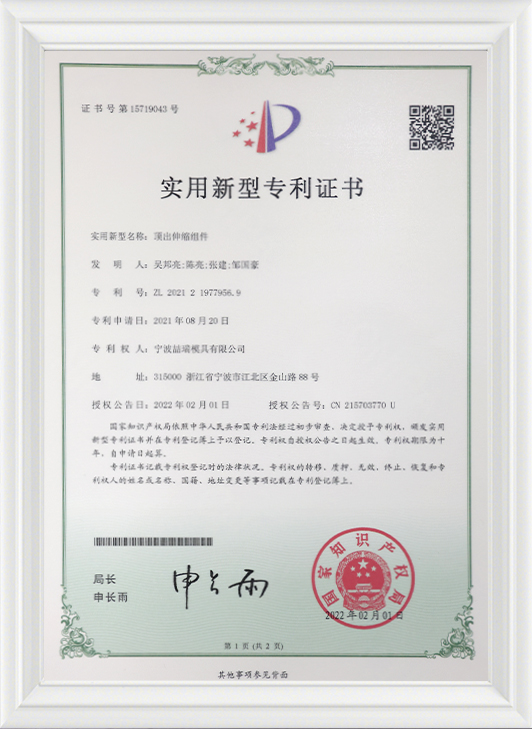

Ningbo NKT Tooling Co., Ltd. berfokus pada desain dan pembuatan cetakan aluminium, magnesium, dan paduan seng. Cetakan presisi tinggi banyak digunakan di industri berikut:

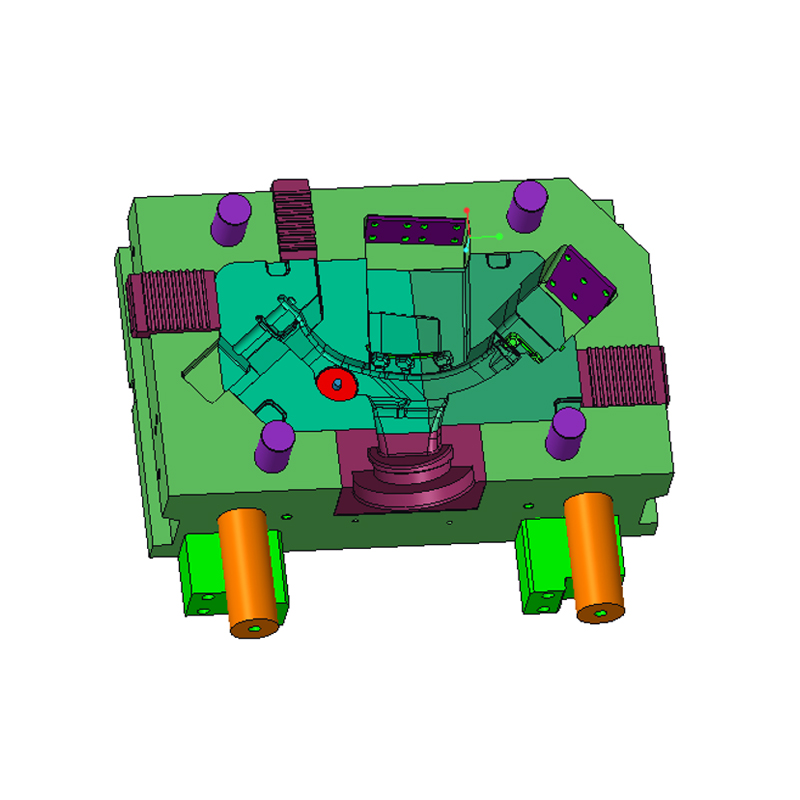

Industri otomotif: komponen presisi seperti rumah girboks, rumah motor, lengan kendali, dll.

Peralatan komunikasi: seperti bagian struktural pembuangan panas, braket antena, komponen rumah, dll.

Otomasi industri: seperti rumah sensor, konektor alat

Peralatan kesehatan dan olah raga: seperti komponen struktur alat fitnes, rangka paduan sepeda, dll.

Perbedaan akurasi dari cetakan biasa

Cetakan biasa umumnya digunakan untuk produk yang tidak memerlukan dimensi dan konsistensi tinggi, seperti komponen plastik sederhana atau produk logam kelas bawah. Sebaliknya, cetakan presisi tinggi memiliki kontrol kesalahan yang lebih ketat, dan seringkali memerlukan kontrol kesalahan berada dalam kisaran ±0,01mm atau kurang, dan beberapa bagian bahkan perlu mencapai akurasi tingkat mikron. Implementasi dengan permintaan tinggi ini bergantung pada peralatan pemrosesan canggih, baja cetakan bermutu tinggi, dan proses kontrol kualitas yang ketat.

Perbedaan pemilihan material

Cetakan presisi tinggi biasanya menggunakan baja cetakan paduan dengan stabilitas termal yang baik, kekerasan tinggi dan ketahanan retak yang kuat, seperti H13, 8407, dll. untuk mengatasi masalah kelelahan termal pada die casting suhu tinggi. Cetakan biasa sering kali menggunakan baja cetakan berbiaya rendah atau baja karbon biasa, yang rentan terhadap retak atau deformasi dan memiliki masa pakai yang singkat.

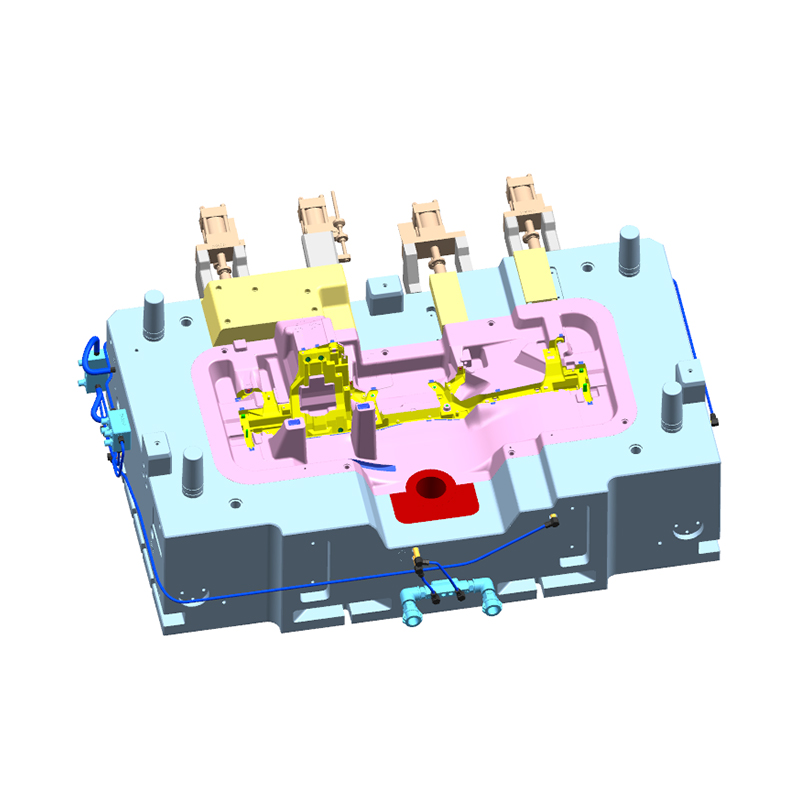

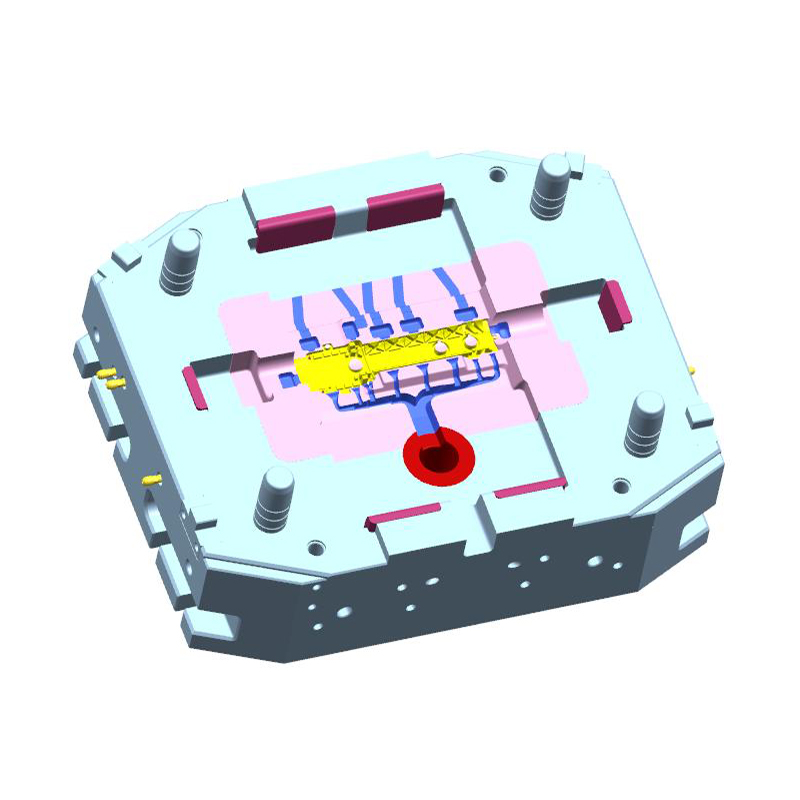

Perbaikan dalam desain dan proses manufaktur

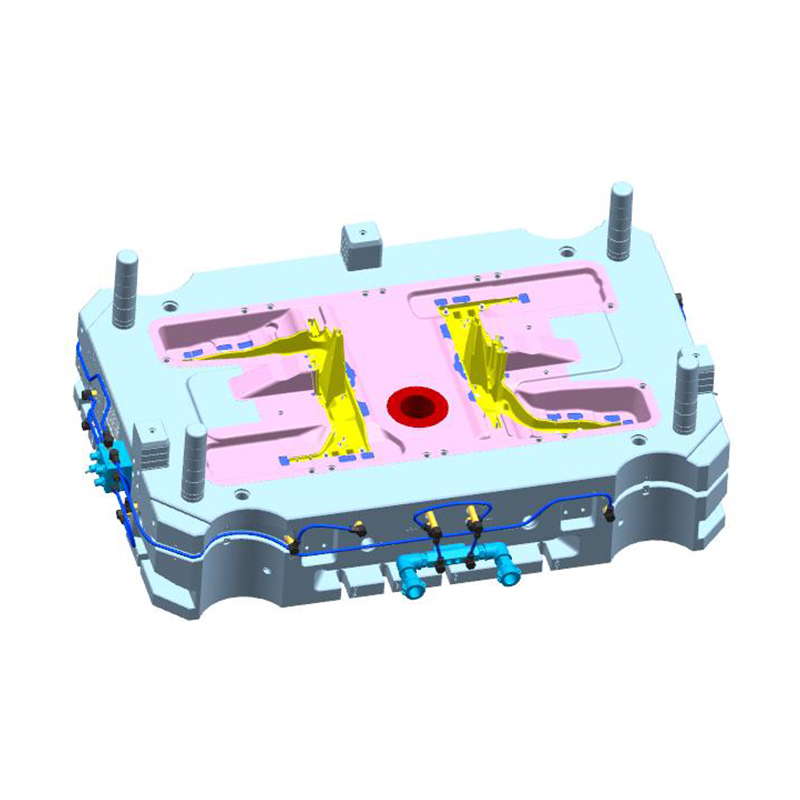

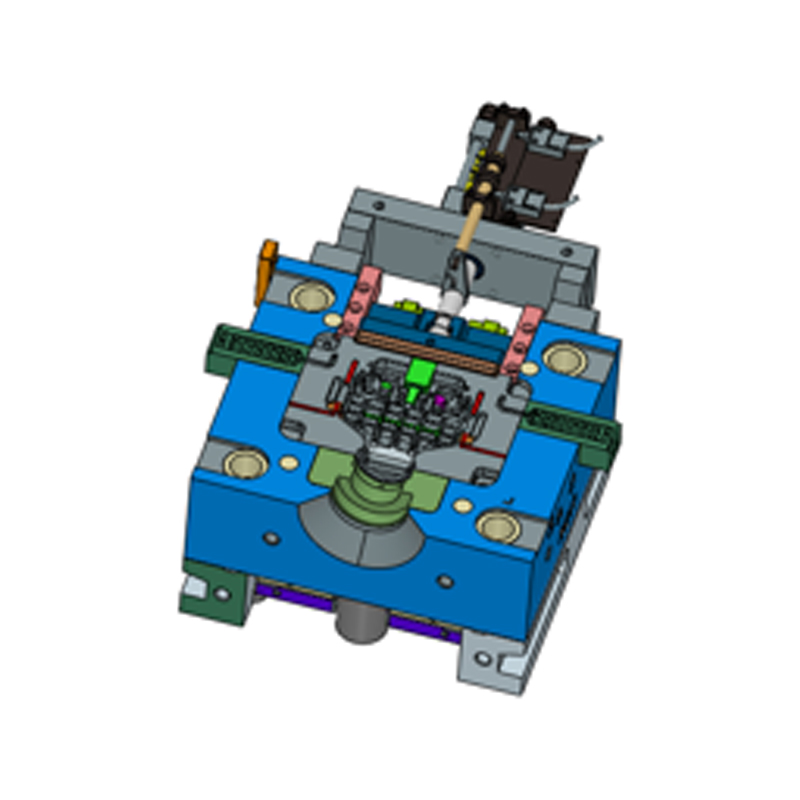

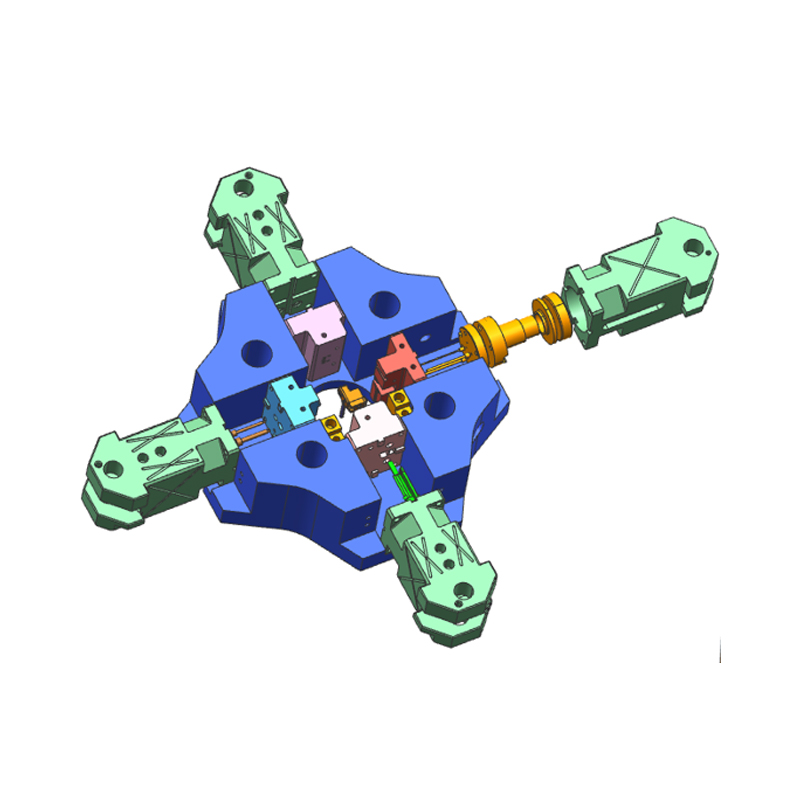

Cetakan die casting presisi tinggi biasanya memerlukan desain struktural dan simulasi pencetakan dengan bantuan perangkat lunak pemodelan tiga dimensi dan alat analisis aliran cetakan. Selama proses desain, beberapa faktor seperti fluiditas logam, susunan pori, dan lokasi saluran pendingin harus dipertimbangkan sepenuhnya untuk memastikan struktur produk selesai dan dimensinya stabil. Desain cetakan biasa relatif disederhanakan, dan tidak mungkin disimulasikan dan dianalisis, serta terdapat risiko percobaan cetakan berulang dan pengerjaan ulang.

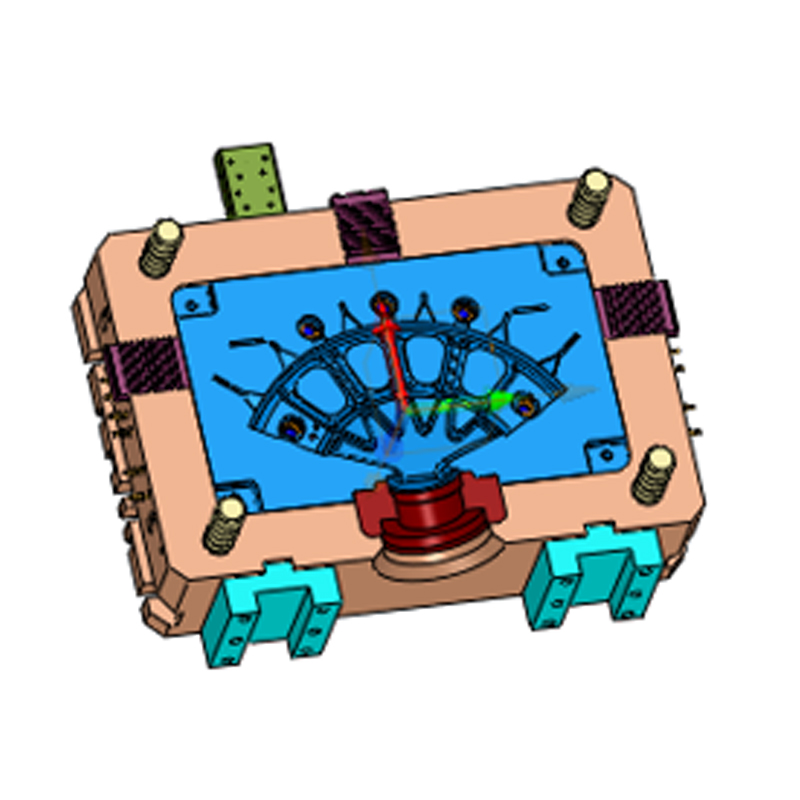

Kemampuan untuk membentuk struktur yang kompleks

Karena penggunaan peralatan pemesinan presisi dan peningkatan kemampuan pemrosesan detail cetakan, cetakan presisi tinggi dapat digunakan untuk pencetakan bagian struktural kompleks yang terintegrasi, mengurangi proses pemrosesan dan perakitan selanjutnya serta meningkatkan efisiensi produksi. Cetakan biasa tunduk pada desain struktural dan akurasi cetakan, dan seringkali tidak dapat mencapai cetakan die-casting tunggal dari bagian geometris yang kompleks atau berdinding tipis.

Perbandingan masa pakai dan stabilitas

Cetakan die casting presisi tinggi biasanya memiliki stabilitas lebih tinggi dan masa pakai lebih lama. Setelah diperkuat dengan perlakuan panas, perlakuan nitridasi, dan proses lainnya, cetakan dapat mempertahankan kinerja yang stabil dalam produksi jangka panjang dan kekuatan tinggi serta menghindari penggantian yang sering. Cetakan biasa rentan terhadap penyimpangan ukuran produk karena kelelahan atau keausan termal, sehingga mempengaruhi kelangsungan produksi.

Trade-off antara biaya dan manfaat

Meskipun biaya produksi awal cetakan presisi tinggi relatif tinggi, dari perspektif operasional jangka panjang, stabilitas dan nilai penggunaan kembali dapat membawa manfaat yang lebih tinggi bagi perusahaan, termasuk keuntungan seperti peningkatan konsistensi produk, pengurangan tingkat cacat, dan perpanjangan siklus pemeliharaan. Meskipun cetakan biasa memiliki sedikit investasi pada tahap awal, efektivitas biaya keseluruhan cetakan tersebut relatif rendah karena seringnya perawatan di kemudian hari dan pembuangan yang cepat.

Posisi cetakan presisi tinggi dalam manufaktur modern

Dengan percepatan tren pengembangan produk ringan dan terintegrasi, peran cetakan die casting presisi tinggi di bidang manufaktur menjadi semakin penting. Hal ini tidak hanya mempengaruhi kualitas cetakan produk, tetapi juga memainkan peran mendasar dalam meningkatkan efisiensi produksi, mengurangi limbah material, dan mengoptimalkan aliran proses. Ningbo NKT Tooling Co., Ltd. berkomitmen untuk menyediakan solusi cetakan yang stabil dan andal kepada pelanggan untuk mendukung penerapan dan produksi massal produk dengan permintaan lebih tinggi.

Bagaimana NKT Tooling memastikan keakuratan dan kualitas cetakan die casting presisi tinggi?

Desain presisi sebagai dasar

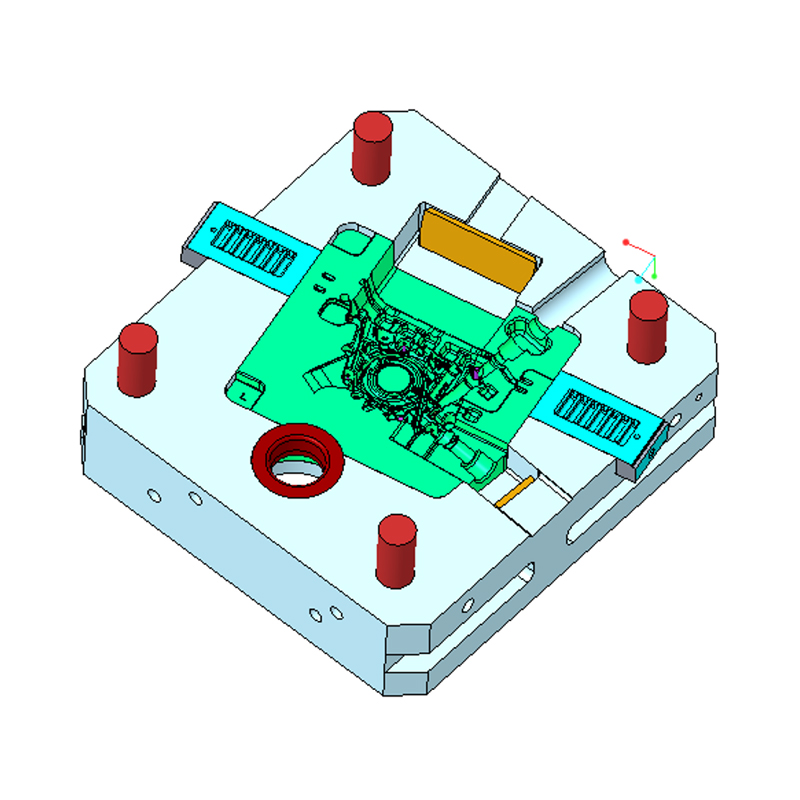

Dalam memastikan kualitas cetakan die casting presisi tinggi , Ningbo NKT Tooling Co., Ltd. selalu menganggap desain cetakan sebagai titik awal yang penting. Pada tahap awal pengembangan cetakan, perusahaan mengadopsi perangkat lunak pemodelan tiga dimensi yang canggih (seperti UG, Pro/E, dll.), dan dikombinasikan dengan teknologi analisis aliran cetakan (Moldflow) untuk simulasi pengisian, pendinginan, dan pembuangan, secara efektif memprediksi potensi cacat dan mengoptimalkan desain struktural. Proses desain ini tidak hanya meningkatkan konsistensi pembentukan cetakan, namun juga memberikan dasar proses yang jelas untuk proses manufaktur selanjutnya.

Kontrol ketat atas pemilihan material

Kinerja cetakan erat kaitannya dengan materialnya. Perusahaan menggunakan baja cetakan termal berkinerja tinggi seperti H13 dan 8407 yang biasa digunakan untuk die casting. Bahan tersebut harus memiliki ketahanan panas yang baik, ketahanan retak dan stabilitas mekanik. Sebelum memasuki pabrik, setiap batch baja harus menjalani pengujian kekerasan, analisis komposisi kimia, dan deteksi cacat untuk memastikan bahwa material tidak memiliki retakan, inklusi, dan masalah lain selama tahap peleburan dan perlakuan panas, dan risiko kualitas dikendalikan dari sumbernya.

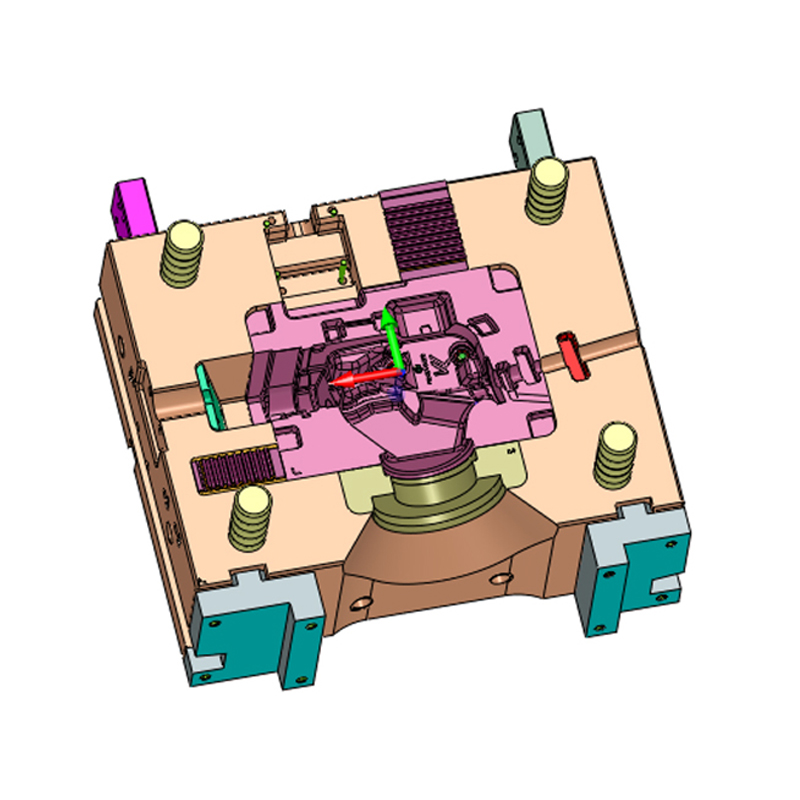

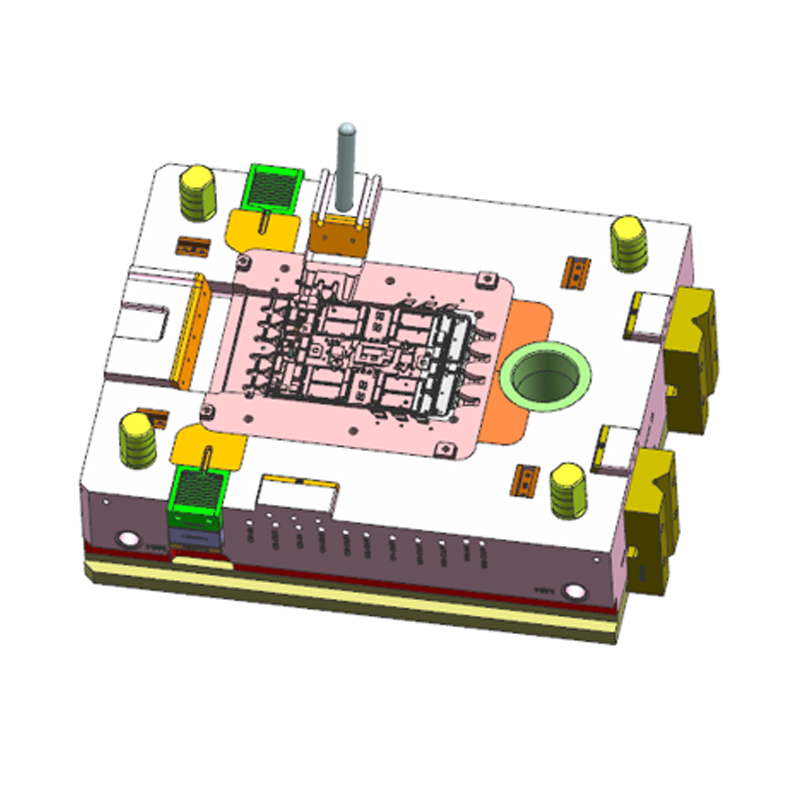

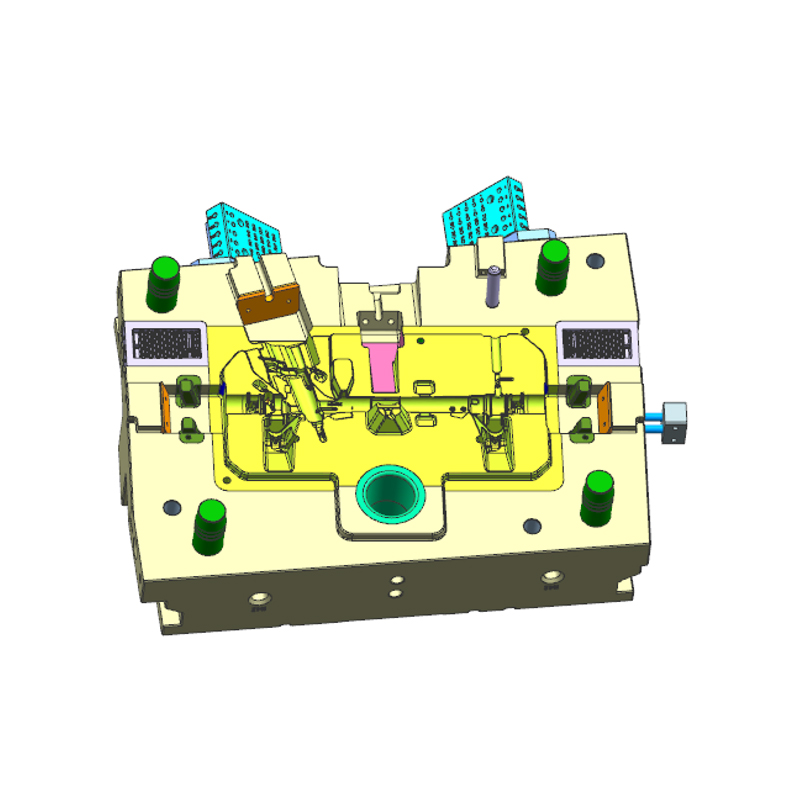

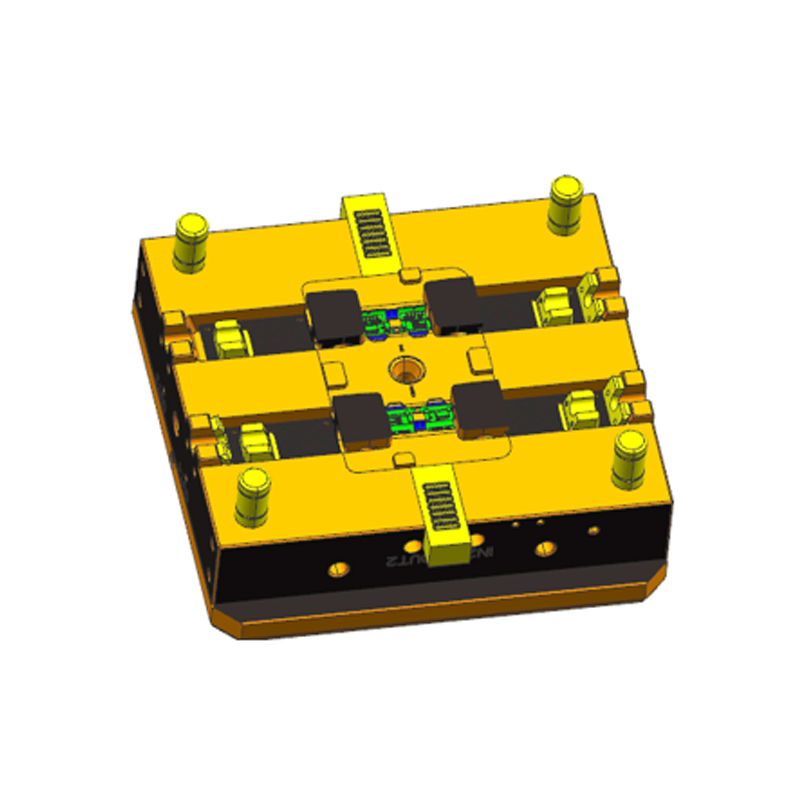

Investasi peralatan pemrosesan presisi

Untuk mencapai persyaratan akurasi tinggi, Ningbo NKT Tooling Co., Ltd. dilengkapi dengan serangkaian peralatan pemrosesan presisi tinggi, termasuk pusat permesinan lima sumbu, mesin percikan listrik CNC, mesin pemotong kawat gerak lambat, serta peralatan pengeboran dan penggilingan CNC yang sangat kaku. Kontrol ukuran bagian cetakan yang diproses melalui peralatan ini lebih stabil, dan akurasi kontur dapat dikontrol dalam ±0,005 mm, memenuhi kebutuhan geometri kompleks dan akurasi perakitan yang tinggi.

Teknologi pemrosesan halus multi-roda

Dalam proses pembuatan cetakan, perusahaan menerapkan beberapa tahapan seperti pemrosesan kasar, semi-finishing, finishing, perakitan dan pemrosesan koordinasi, serta pemolesan cermin. Khususnya pada rongga dan permukaan perpisahan, perkakas berpresisi tinggi digunakan dan dikencangkan dengan tangan bersama dengan teknisi berpengalaman untuk memastikan struktur cetakan yang rapat dan jarak bebas yang wajar. Metode pemrosesan bertahap ini secara efektif mengurangi kemungkinan deformasi termal dan konsentrasi tegangan serta meningkatkan konsistensi cetakan.

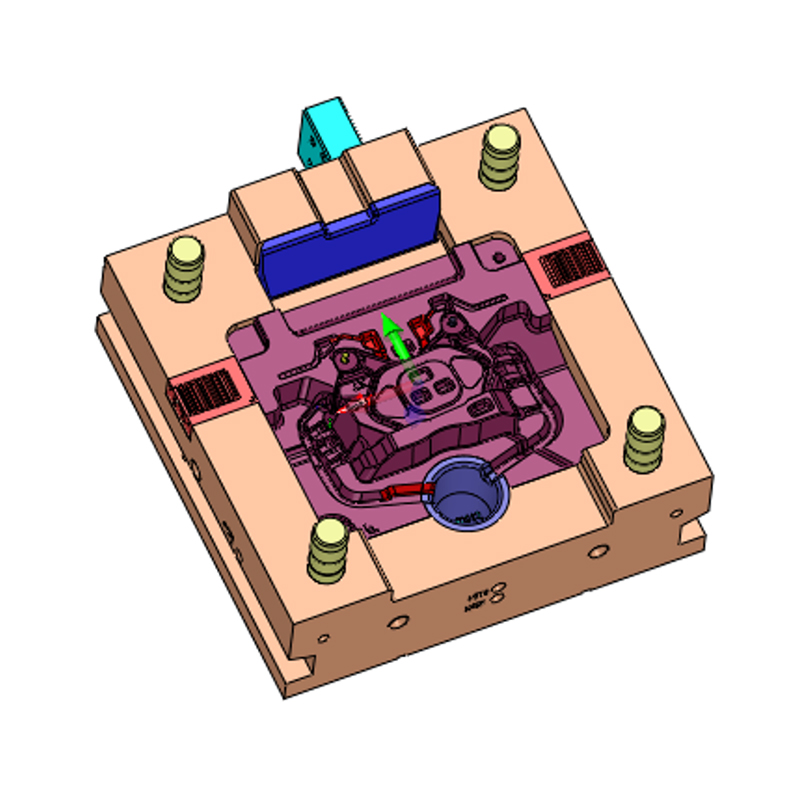

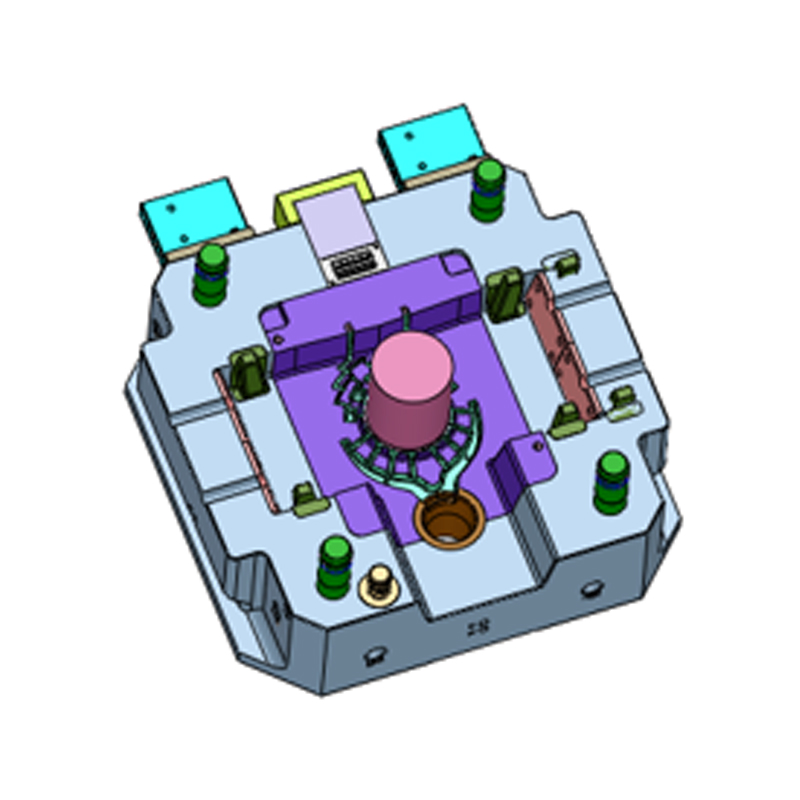

Proses perlakuan panas tingkat lanjut

Kehidupan dan stabilitas cetakan sangat dipengaruhi oleh efek perlakuan panas. Perusahaan memperkuat baja cetakan melalui berbagai metode perlakuan panas seperti perlakuan panas vakum, perlakuan tempering, dan nitridasi permukaan. Dalam hal pengendalian suhu, waktu dan media pendingin, perusahaan menggunakan peralatan otomatis untuk melakukan pengendalian proses guna memastikan kekerasan bahan cetakan terdistribusi secara merata dan struktur tidak mengalami perubahan fasa yang tidak normal, sehingga meningkatkan ketahanan aus dan ketahanan retak termal.

Proses pemeriksaan kualitas yang ketat

Dari bahan mentah hingga pengiriman produk jadi, setiap tautan utama harus melewati tinjauan lapis demi lapis oleh departemen pemeriksaan kualitas. Ningbo NKT Tooling Co., Ltd. dilengkapi dengan peralatan pengujian profesional seperti alat ukur tiga koordinat (CMM), proyektor, pengukur kekerasan, pengukur kekasaran, dll., untuk secara akurat mendeteksi dimensi, toleransi, penyelesaian permukaan, dll. Terutama setelah perakitan cetakan selesai, inspeksi pemasangan uji cetakan kering yang komprehensif akan dilakukan untuk memverifikasi apakah struktur rongga dan status pengoperasian bagian yang bergerak memenuhi standar desain.

Verifikasi dan debugging uji cetakan

Sebelum cetakan dimasukkan ke dalam produksi massal, perusahaan akan melakukan sampel cetakan uji die-casting, dan memverifikasi kemampuan pembentukan cetakan melalui analisis metalografi, deteksi cacat sinar-X, pengujian ulang dimensi dan cara lainnya. Jika cacat seperti flashing, lubang udara, dan penyusutan ditemukan selama pengujian cetakan, tim teknis akan menelusuri struktur cetakan dan pengaturan proses serta melakukan koreksi yang ditargetkan untuk memastikan bahwa cetakan dapat beroperasi dengan stabil setelah dimasukkan ke dalam lini produksi pelanggan.

Dukungan tim teknis dan perbaikan berkelanjutan

Perusahaan saat ini memiliki lebih dari 80 personel profesional, termasuk 15 insinyur senior dan lebih dari 30 insinyur profesional dan teknis, dengan kekuatan teknis yang relatif solid. Selama proses implementasi proyek, tim teknis akan melacak seluruh proses cetakan mulai dari desain hingga penggunaan, mengumpulkan umpan balik mengenai penggunaan dan mengatur rencana peningkatan proses, terus mengoptimalkan strategi pengembangan dan pemrosesan cetakan berikutnya, dan meningkatkan tingkat pengiriman secara keseluruhan.

Sistem manajemen informasi proses penuh

Untuk mencapai standardisasi dan manajemen ketertelusuran, perusahaan telah menetapkan sistem manajemen proses produksi dan platform pencatatan kendali mutu. Gambar desain, sumber bahan, proses pemrosesan, data perlakuan panas, dan catatan inspeksi setiap rangkaian cetakan dapat ditemukan dan dilacak dalam sistem. Melalui manajemen proses digital, hal ini mengurangi kelalaian manusia dan meningkatkan efisiensi pengiriman, serta membantu menemukan lokasi pemeliharaan dan perbaikan selanjutnya secara akurat.

Mekanisme komunikasi yang disesuaikan

Pada awal proyek, perusahaan menjaga komunikasi yang erat dengan pelanggan dan merumuskan rencana cetakan eksklusif berdasarkan struktur die casting dan persyaratan penggunaan yang berbeda. Di tengah proyek, kemajuan dan status kualitas pengembangan cetakan akan terus diumpankan melalui laporan tahap dan analisis sampel. Mekanisme jenis ini tidak hanya meningkatkan kepuasan pelanggan, namun juga meningkatkan ketepatan sasaran dan kemampuan beradaptasi pengembangan cetakan.