Apa perbedaan antara pengecoran cetakan untuk seri kendaraan energi baru dan kendaraan tradisional?

Perbedaan kebutuhan material

Seiring dengan kemajuan tren mobil ringan, kendaraan energi baru memiliki peningkatan kebutuhan untuk bahan cetakan. Dibandingkan dengan kendaraan tradisional, kendaraan energi baru menggunakan sejumlah besar bahan ringan seperti paduan aluminium dan paduan magnesium dalam desain strukturalnya, yang memberikan persyaratan lebih tinggi pada ketahanan panas, ketahanan aus, dan stabilitas cetakan cetakan pengecoran. Cetakan kendaraan tradisional sebagian besar digunakan untuk pencetakan komponen baja atau besi cor, sedangkan kendaraan energi baru cenderung menggunakan paduan ringan dengan konduktivitas termal tinggi, kekuatan tinggi tetapi mudah berubah bentuk. Oleh karena itu, desain cetakan perlu beradaptasi dengan tingkat penyusutan, konduktivitas termal, dan fluiditas logam yang berbeda.

Kompleksitas struktur komponen yang berbeda

Komponen tiga sistem listrik (baterai, motor, dan kontrol elektronik) pada kendaraan energi baru memiliki struktur yang kompleks, dan persyaratan untuk akurasi desain cetakan meningkat. Misalnya, cangkang baterai biasanya mengadopsi solusi pencetakan terintegrasi dengan ketebalan dinding tipis dan struktur halus. Cetakan harus memiliki sistem pendingin yang baik dan kemampuan kontrol dimensi yang tepat. Cetakan untuk kendaraan tradisional dalam pembuatan komponen logam seperti mesin dan girboks lebih memperhatikan kekuatan tinggi dan kinerja kelelahan termal. Terdapat perbedaan antara keduanya dalam kompleksitas rongga cetakan dan kontrol detail cetakan.

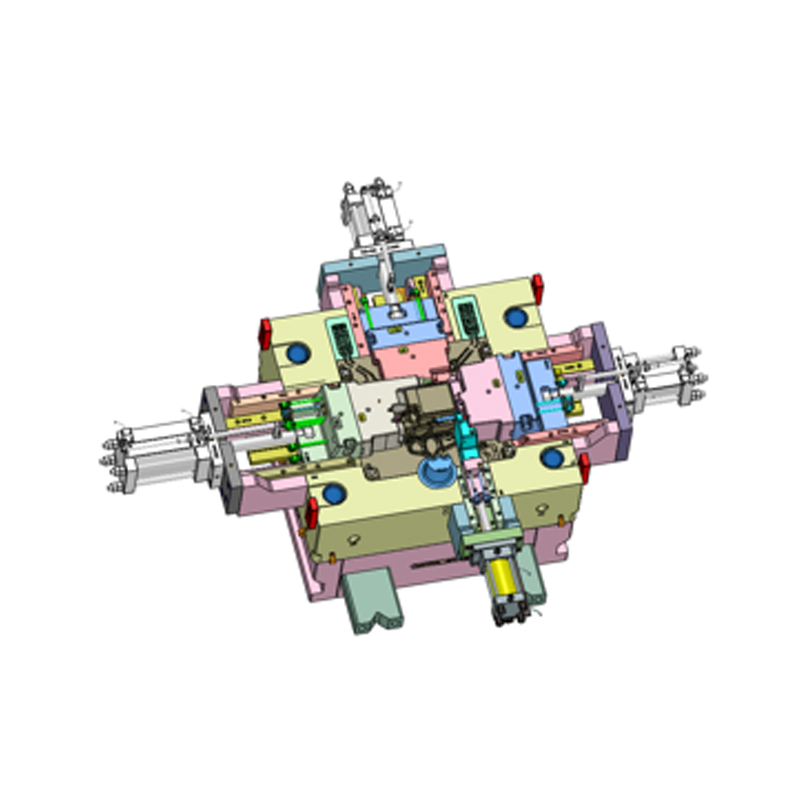

Perbedaan ukuran dan integrasi produk

Kendaraan energi baru memiliki persyaratan yang lebih tinggi untuk integrasi suku cadang dan komponen. Misalnya, desain modular kotak kontrol elektronik terintegrasi, rumah motor, dan antarmuka pengisian daya sedang menjadi tren. Bagian yang sangat terintegrasi tersebut berukuran besar dan strukturnya rumit, dan cetakan pengecoran harus memiliki kontrol konsistensi yang lebih tinggi dan desain pengumpanan multi-titik. Cetakan otomotif tradisional biasanya menyajikan bagian struktural terpisah, dengan ukuran bagian tunggal yang kecil, distribusi beban cetakan yang relatif seragam, dan kesulitan yang relatif rendah dalam mengendalikan tekanan termal.

Tantangan yang ditimbulkan oleh sistem manajemen termal

Suku cadang kendaraan energi baru (terutama baterai daya dan rumah motor) memiliki persyaratan yang jelas untuk manajemen termal. Selama proses pengembangan, cetakan perlu mempertimbangkan apakah desain struktur pembuangan panas yang baik dapat dicapai setelah produk terbentuk, yang secara langsung mempengaruhi kinerja produk. Cetakan kendaraan tradisional memiliki tekanan desain yang lebih sedikit dalam hal ini. Untuk produk energi baru, pengembangan cetakan sering kali mengintegrasikan desain saluran pendingin, optimalisasi tata letak rongga pengecoran, dan metode analisis tegangan termal.

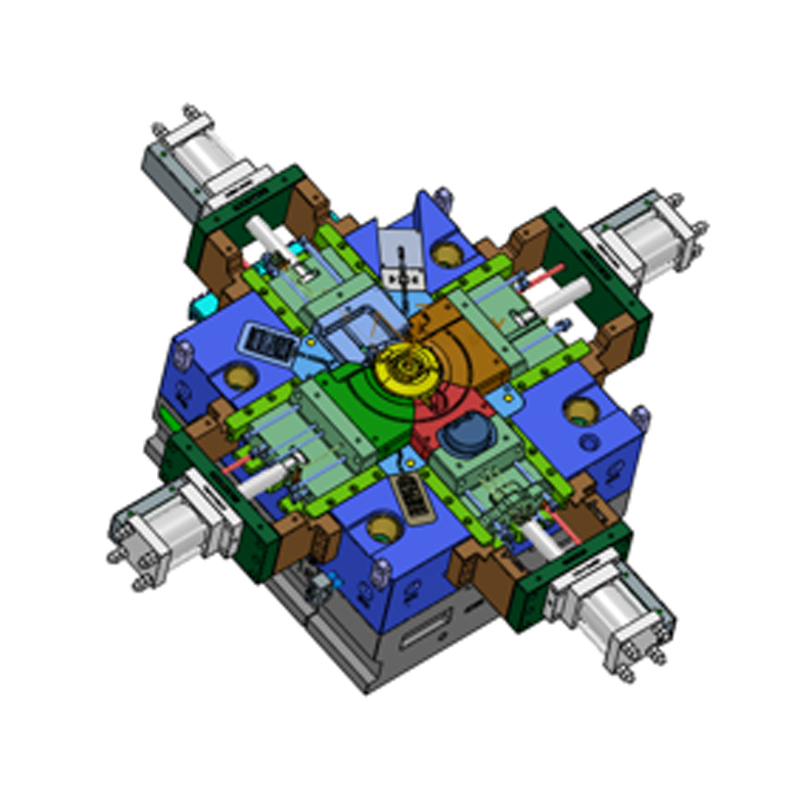

Perbedaan proses die-casting dan sistem injeksi

Kendaraan energi baru sering kali menggunakan proses die-casting bertekanan tinggi atau die-casting vakum, dan cetakannya harus beradaptasi dengan proses teknis injeksi kecepatan tinggi, pencetakan bertekanan tinggi, dan pendinginan cepat. Dalam kondisi tekanan tinggi, distribusi gaya penjepitan cetakan, sistem pembuangan dan sistem kontrol suhu cetakan menjadi lebih penting. Sebaliknya, pengecoran tekanan rendah biasa atau pengecoran gravitasi masih banyak digunakan dalam cetakan kendaraan tradisional, dan persyaratan untuk sistem cetakan sedikit lebih rendah.

Persyaratan yang lebih ketat untuk kontrol presisi

Persyaratan kendaraan energi baru untuk keselamatan dan stabilitas kinerja telah mendorong presisi cetakan mendekati tingkat mikron, terutama pada rumah modul baterai, rumah kontrol elektronik, dll., dan standar yang lebih ketat diusulkan untuk toleransi dimensi, konsentrisitas, dan kerataan cetakan. Meskipun cetakan otomotif tradisional juga berfokus pada presisi, persyaratan keseluruhannya relatif longgar, terutama pada beberapa struktur besar, yang memungkinkan sejumlah ruang pasca-pemrosesan.

Umur cetakan dan metode perawatannya jelas berbeda

Karena cetakan energi baru sering digunakan dalam pengecoran bertekanan tinggi dan jalur produksi frekuensi tinggi, umur cetakan menjadi tantangan. Pemilihan bahan cetakan, proses perlakuan panas, dan pemeliharaan kontrol suhu selama penggunaan cetakan menjadi fokus. Ritme perawatan cetakan kendaraan tradisional relatif stabil, lingkungan pemrosesan lebih terkendali, dan tekanan manajemen frekuensi perawatan dan umur cetakan relatif rendah.

Tingkat penerapan alat desain dan teknologi simulasi

Dalam proses desain cetakan pengecoran kendaraan energi baru, alat analisis simulasi seperti Moldflow dan Magmasoft banyak digunakan untuk membantu mengoptimalkan tata letak gerbang, memprediksi efek pengisian, dan deformasi penyusutan. Metode desain digital ini secara signifikan meningkatkan efisiensi dan akurasi pengembangan cetakan. Desain cetakan tradisional masih dalam transisi menuju digitalisasi, dan ketergantungan teknologinya relatif rendah.

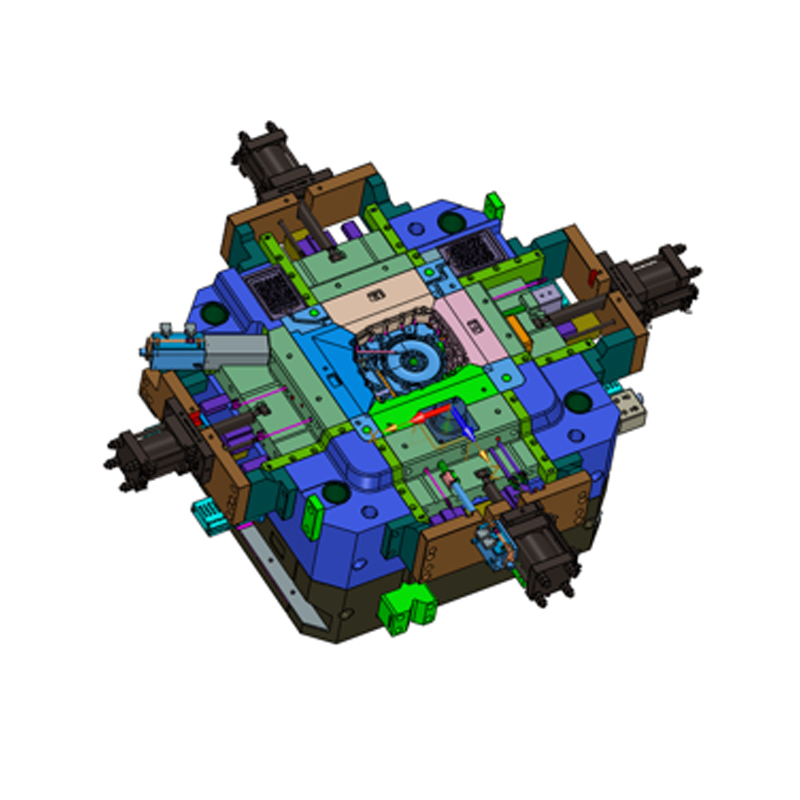

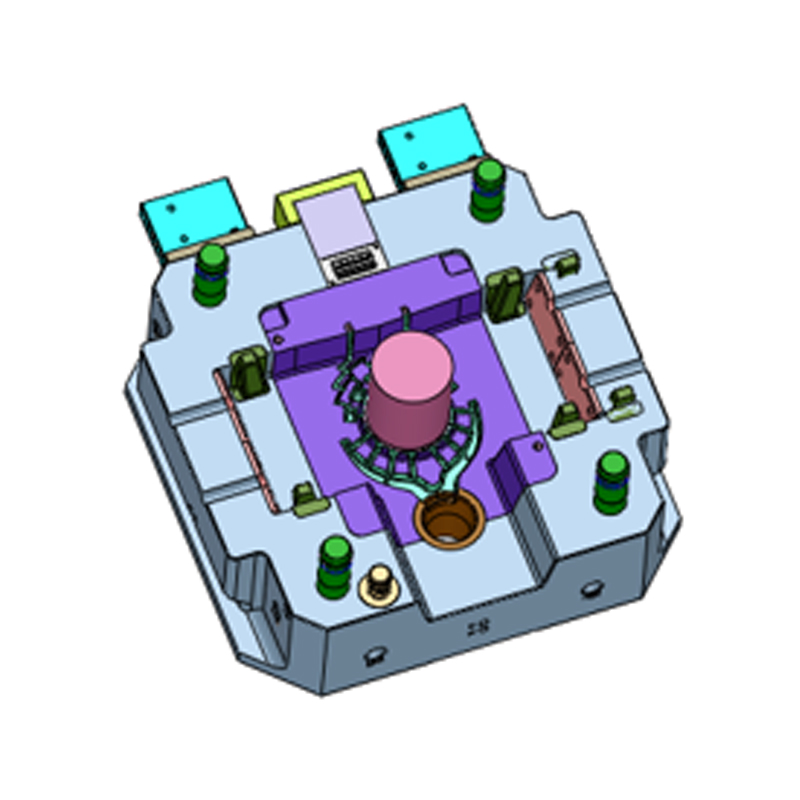

Bagaimana NKT Tooling memastikan bahwa cetakan pengecoran untuk seri kendaraan energi baru memiliki kinerja manajemen termal yang baik?

Pentingnya manajemen termal di cetakan pengecoran energi baru

Suku cadang kendaraan energi baru sebagian besar menggunakan teknologi die-casting bertekanan tinggi atau die-casting vakum, dan distribusi tekanan termal berdampak langsung pada umur cetakan dan kualitas cetakan produk. Cetakan harus tahan terhadap efek pemanasan dan pendinginan yang cepat selama proses pengecoran, sehingga kemampuan manajemen termal menentukan stabilitas, efisiensi siklus, dan konsistensi cetakan cetakan. Desain manajemen termal yang baik dapat mengontrol perbedaan suhu antara berbagai bagian cetakan, mengurangi risiko retak kelelahan termal, dan meningkatkan ritme produksi.

Pemilihan material untuk memenuhi persyaratan konduksi panas

Untuk meningkatkan efisiensi konduksi panas cetakan, Ningbo NKT Tooling Co., Ltd. akan memilih bahan baja atau paduan dengan konduktivitas termal yang lebih tinggi sesuai dengan struktur bagian dan metode pengecoran, seperti baja perkakas H13 yang ditingkatkan, 1,2343 ESR, 1,2367, dll., untuk meningkatkan kemampuan badan cetakan dalam menyerap dan melepaskan panas. Selain itu, untuk area yang memerlukan pendinginan utama, perusahaan juga akan memperkenalkan sisipan atau sumbat paduan tembaga untuk lebih menyeimbangkan suhu setempat.

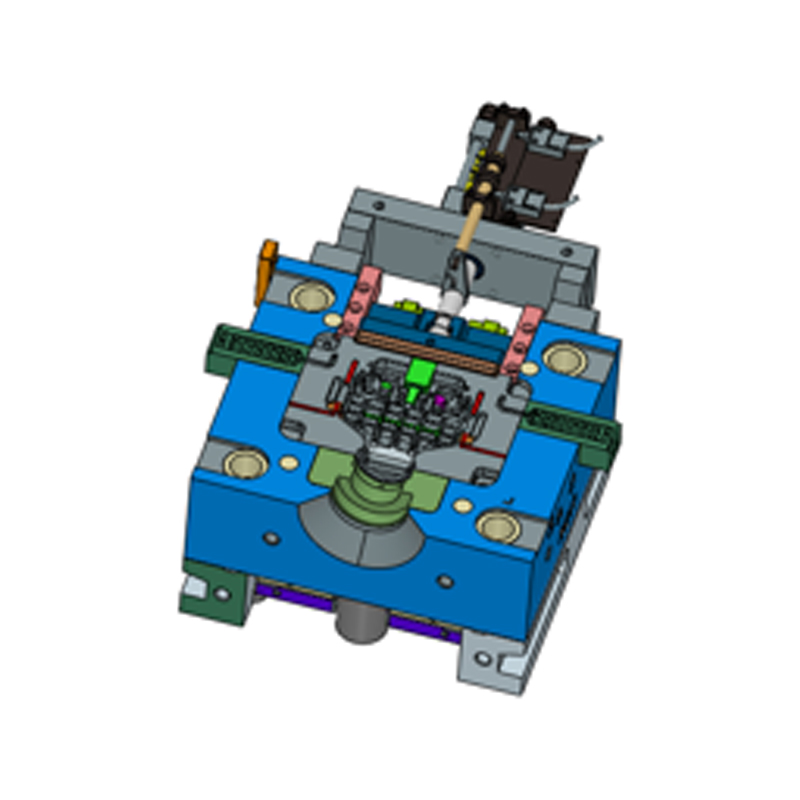

Desain saluran pendingin internal yang disempurnakan

Dalam hal desain struktur manajemen termal, NKT Tooling menggunakan perangkat lunak CAD 3D untuk mensimulasikan dan menganalisis tata letak saluran pendingin untuk memastikan bahwa sistem pendingin mencakup area pencetakan utama cetakan. Misalnya, dalam cangkang baterai atau cetakan cangkang pengontrol, saluran air langsung, sirkuit pendingin spiral, atau rongga pengatur suhu independen akan dirancang untuk mencapai dispersi suhu yang cepat dan pengendalian yang efektif. Saluran ini sering kali diselesaikan dengan pengeboran lubang dalam CNC untuk meningkatkan akurasi pemrosesan dan stabilitas struktural.

Analisis simulasi medan termal meningkatkan kemampuan prediksi

Perusahaan ini banyak menggunakan perangkat lunak simulasi termal seperti MAGMASOFT atau ProCAST untuk menganalisis secara dinamis konduksi panas, konsentrasi panas, dan laju pendinginan cetakan selama proses die-casting. Dengan memprediksi dan menyesuaikan perubahan termal di setiap tahap, titik buta atau titik panas kontrol termal diperbaiki terlebih dahulu, keseragaman siklus termal cetakan ditingkatkan, dan deformasi atau konsentrasi tegangan dapat dihindari. Dampaknya pada ukuran bagian tersebut.

Manajemen terpadu sistem kontrol suhu

Untuk memfasilitasi pengoperasian dan pemantauan aktual, Ningbo NKT Tooling Co., Ltd. dapat melengkapi cetakan dengan sistem kontrol suhu terintegrasi yang mendukung fungsi seperti sambungan mesin suhu cetakan, pemantauan termokopel, dan penyesuaian suhu regional. Melalui manajemen parameter termal yang sistematis, pengguna dapat menyesuaikan kurva suhu cetakan dalam kondisi produksi yang berbeda untuk mempertahankan keadaan cetakan yang stabil. Desain terintegrasi ini sangat cocok untuk cetakan seperti rumah penggerak listrik dengan permintaan tinggi dan rumah unit kontrol energi baru.

Kombinasi multi-bahan mengurangi risiko kelelahan termal

Untuk area kejutan termal frekuensi tinggi, seperti gerbang, alur ventilasi, atau area transisi berdinding tipis, NKT Tooling akan menggunakan kombinasi beberapa material. Misalnya, material dengan koefisien muai panas yang berbeda ditanam pada posisi pembilasan suhu tinggi untuk meningkatkan penyerapan guncangan termal dan mengurangi retak dan keruntuhan tepi. Strategi pengoptimalan material lokal ini secara efektif memperpanjang masa pakai cetakan secara keseluruhan.

Mekanisme pemeliharaan dan umpan balik membantu mengoptimalkan kinerja termal

Setelah cetakan dikirim untuk digunakan, perusahaan juga akan menyediakan layanan inspeksi rutin dan evaluasi kinerja termal berdasarkan penggunaan pelanggan. Dengan menganalisis kemampuan aliran sistem pendingin, waktu reaksi perbedaan suhu, dan jejak kelelahan termal permukaan, saran perbaikan diberikan untuk penggunaan cetakan selanjutnya atau pengembangan cetakan baru. Mekanisme dukungan manajemen termal proses penuh ini memberikan dasar untuk operasi yang stabil dan optimalisasi cetakan yang berkelanjutan.