Apa yang dimaksud dengan cetakan die-casting seri baterai dan apa perannya dalam industri energi baru?

Definisi dasar cetakan die-casting seri baterai

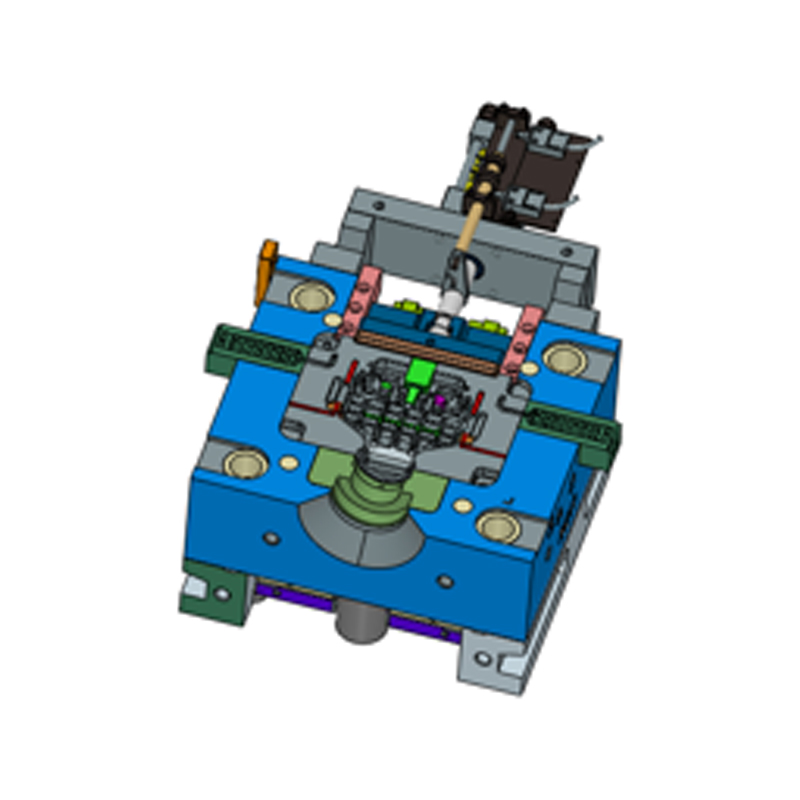

Cetakan die-casting seri baterai mengacu pada cetakan die-casting yang khusus digunakan untuk produksi berbagai cangkang baterai, braket modul baterai, braket bawah baterai, bagian sambungan paket baterai, dan bagian struktural lainnya. Biasanya didasarkan pada bahan ringan seperti paduan aluminium dan paduan magnesium. Dengan menyuntikkan logam cair ke dalam rongga cetakan di bawah tekanan tinggi, cetakan dapat menyelesaikan pencetakan bagian-bagian dengan struktur kompleks dan akurasi dimensi tinggi dalam waktu singkat. Jenis cetakan ini terutama melayani bagian struktural logam utama yang terlibat dalam baterai daya, baterai penyimpan energi, dan sistem baterai.

Permintaan struktural industri energi baru mendorong pengembangan cetakan

Dengan terus-menerus mempromosikan kendaraan energi baru dan peralatan penyimpanan energi, perluasan kapasitas produksi sistem baterai daya secara langsung menyebabkan tingginya kebutuhan akan komponen die-casting seperti cangkang, rak modul, dan konektor baterai. Cetakan die-casting baterai memiliki tugas ganda yaitu akurasi struktural dan efisiensi pencetakan dalam proses ini, dan merupakan penghubung proses utama untuk menghubungkan pencetakan material dan realisasi struktur produk. Misalnya, cangkang paket baterai untuk kendaraan energi baru memerlukan kekuatan tinggi, pembuangan panas yang baik, bobot yang rendah, dan tingkat kedap udara tertentu. Indikator kinerja ini sangat bergantung pada tingkat desain dan keakuratan pemrosesan cetakan.

Keterlibatan Ningbo NKT Tooling Co., Ltd. di bidang cetakan baterai

Ningbo NKT Tooling Co., Ltd. telah berfokus pada desain dan pembuatan cetakan aluminium, magnesium, dan paduan seng sejak 2009, dan secara bertahap mengumpulkan lebih banyak pengalaman dalam cetakan die-casting untuk cangkang baterai energi baru. Mengandalkan pabrik modern seluas 6.000 meter persegi dan tim teknis yang terdiri lebih dari 80 orang, NKT Tooling dapat memproduksi ratusan set cetakan presisi tinggi untuk sistem baterai setiap tahun, melayani pelanggan di berbagai industri seperti mobil, peralatan penyimpanan energi, dan sistem tenaga industri, serta dapat memberikan saran pengoptimalan struktural dan solusi die-casting sesuai dengan kebutuhan aplikasi yang berbeda.

Struktur aplikasi khas cetakan die-casting baterai

Jenis cetakan ini sering digunakan untuk memproduksi bagian struktural utama seperti cangkang baterai daya, braket modul, pelat dasar pendingin, dan pelat ujung sambungan baterai. Bagian struktural ini sering kali memiliki karakteristik variasi ketebalan dinding yang besar, banyak rusuk struktural, dan antarmuka perakitan yang rumit, yang mengedepankan persyaratan tinggi pada sistem gerbang cetakan, metode pembuangan, tata letak pendinginan, dll. Misalnya, cangkang paket baterai terintegrasi memerlukan cetakan untuk memiliki kemampuan pencetakan area besar dan kemampuan kontrol pengisian aliran yang baik.

Pengaruh bahan dan proses terhadap kinerja cetakan

Cetakan die-casting seri baterai sebagian besar terbuat dari baja die pengerjaan panas berkekuatan tinggi seperti H13 dan 8407 untuk mengatasi guncangan termal dan masalah keausan yang disebabkan oleh paduan aluminium dan magnesium selama proses die-casting. Dalam hal teknologi pemrosesan, untuk meningkatkan umur cetakan dan keakuratan bagian die-casting, pembuatan cetakan perlu menjalani beberapa perlakuan panas, penguatan permukaan (seperti nitridasi, pelapisan PVD) dan pemesinan presisi CNC. NKT Tooling dilengkapi dengan beberapa pusat permesinan berkecepatan tinggi dan peralatan perlakuan panas di tautan ini untuk memastikan bahwa struktur dan kinerja cetakan memenuhi persyaratan lini produksi die-casting.

Peran tambahan cetakan dalam keamanan dan kinerja baterai energi baru

Sistem baterai daya memiliki persyaratan tinggi untuk keselamatan dan manajemen termal. Kualitas cetakan cetakan secara langsung mempengaruhi penyegelan, integritas struktural dan kapasitas pembuangan panas bagian die-casting. Cetakan dengan struktur yang dioptimalkan, saluran aliran ilmiah, dan pembuangan yang halus dapat mengurangi pori-pori internal, penutup dingin, dan masalah deformasi produk, sehingga meningkatkan keamanan dan masa pakai modul baterai. Dukungan tidak langsung ini adalah salah satu peran jamur yang tidak dapat diabaikan dalam industri energi baru.

Tren penerapan cetakan baterai yang berkelanjutan

Ketika industri energi baru bergerak menuju standardisasi dan integrasi, cetakan die-casting baterai juga secara bertahap berkembang ke arah "multi-rongga", "modularisasi" dan "perubahan cetakan yang nyaman". Beberapa pelanggan mulai mengajukan persyaratan seperti penggantian cetakan yang cepat, deteksi online, dan debugging otomatis, yang mendorong perusahaan pembuat cetakan untuk terus mengoptimalkan desain struktural dan metode pemrosesan. NKT Tooling juga meningkatkan daya tanggap produk melalui perangkat lunak desain digital dan alat analisis simulasi untuk memberikan solusi cetakan yang lebih efisien kepada pelanggan.

Bagaimana cara menentukan apakah cetakan die-casting baterai memerlukan perawatan rutin atau penggantian suku cadang?

Amati apakah muncul retakan lelah pada permukaan cetakan

Cetakan die-casting baterai dioperasikan dalam kondisi suhu dan tekanan tinggi untuk waktu yang lama, dan retakan kelelahan termal cenderung muncul di permukaannya. Retakan ini sebagian besar berkembang secara bertahap di sepanjang permukaan rongga cetakan atau tepi permukaan perpisahan. Mereka sulit dideteksi dengan mata telanjang pada awalnya, tetapi begitu semakin dalam, mereka mudah mempengaruhi kualitas cetakan die-casting. Bila ditemukan retakan kecil pada permukaan die-casting pada cetakan selama proses produksi atau garis retakan terlihat setelah cetakan dibongkar, maka perlu dilakukan perawatan tepat waktu untuk mencegah retakan meluas hingga tidak dapat diperbaiki.

Periksa perubahan stabilitas dimensi die-casting

Keausan cetakan atau mekanisme penempatan yang longgar akan menyebabkan penyimpangan dimensi pada die-casting, terutama untuk bagian struktural seperti cangkang baterai yang memerlukan akurasi pencocokan yang tinggi. Kesalahan sekecil apa pun dapat memengaruhi perakitan. Dalam proses produksi normal, jika ditemukan bahwa toleransi dimensi die-casting secara bertahap mendekati batas, atau konsistensi batch produk yang berbeda menurun, itu berarti komponen utama seperti pin pemosisian cetakan, pilar pemandu, dan inti mungkin sudah aus, dan harus diperiksa tepat waktu apakah perlu diperbaiki atau diganti.

Tentukan apakah sistem pembuangan cetakan tidak terhalang

Alur pembuangan dan lubang pembuangan merupakan struktur tambahan penting dalam cetakan, yang menentukan apakah gas di dalam rongga cetakan dapat dibuang tepat waktu. Jika sistem pembuangan tersumbat oleh endapan karbon dan residu logam, maka akan menyebabkan cacat seperti pori-pori dan penutup dingin pada cetakan. Amati secara teratur apakah die casting sering mengalami cacat pori, yang dapat digunakan sebagai dasar untuk menilai apakah sistem pembuangan cetakan perlu dibersihkan. Selain itu, jika alur pembuangan cetakan menjadi kasar atau roboh, maka perlu dipoles atau diperbaiki.

Pantau penurunan efisiensi sistem pendingin cetakan

Cetakan die-casting baterai sebagian besar menggunakan sirkuit air pendingin internal untuk mengontrol suhu guna menjaga suhu cetakan tetap stabil dan memperpanjang umur cetakan. Jika sistem pendingin mengalami masalah seperti penyumbatan kerak, penuaan atau kebocoran pipa, hal ini akan menyebabkan pendinginan tidak merata, menyebabkan deformasi die casting atau kenaikan suhu lokal cetakan yang berlebihan. Melalui pengukuran suhu secara teratur, analisis apakah distribusi suhu di berbagai bagian cetakan tidak normal, dan tentukan apakah sistem pendingin perlu dirawat atau diganti.

Periksa apakah bagian cetakan yang bergerak tertunda atau macet

Bagian bergerak yang umum dalam cetakan baterai termasuk penggeser tarikan inti, batang dorong, ejektor, dll. Struktur ini dioperasikan berulang kali setiap kali cetakan dibuka dan ditutup, dan rentan terhadap keausan atau pelumasan yang tidak mencukupi. Pergerakan yang tidak lancar dapat menimbulkan masalah seperti cetakan macet, penyimpangan cetakan, dan ejeksi yang buruk. Operator harus memperhatikan apakah ejeksi yang tidak lengkap dan pengembalian slider yang lambat sering terjadi selama proses die-casting, dan segera memeriksa rel pemandu, mekanisme batas, pegas, dan bagian lainnya.

Lacak siklus produksi dan penggunaan serta batas umur cetakan secara teratur

Pada awal desain, setiap set cetakan die-casting baterai akan memiliki masa pakai teoritis, umumnya berdasarkan waktu cetakan produksi, seperti 100.000 cetakan, 150.000 cetakan, dll. Seiring dengan bertambahnya jumlah waktu produksi, beban panas cetakan terakumulasi dan kelelahan struktural tidak dapat dihindari. Oleh karena itu, Ningbo NKT Tooling Co., Ltd. biasanya merekomendasikan agar pelanggan membuat akun catatan penggunaan cetakan, secara teratur memeriksa waktu cetakan kumulatif, dan mengevaluasi terlebih dahulu apakah renovasi keseluruhan atau penggantian suku cadang diperlukan ketika mendekati batas atas penggunaan.

Gunakan metode pengujian profesional untuk menentukan keausan internal

Beberapa posisi keausan cetakan (seperti bagian bawah rongga dalam dan bagian bawah inti) sulit diamati secara langsung dalam penggunaan sehari-hari. Saat ini, peralatan seperti alat ukur tiga koordinat, pemindai laser, atau endoskopi industri dapat digunakan untuk deteksi guna menganalisis parameter seperti kedalaman keausan rongga cetakan dan perubahan konsentrisitas, untuk menentukan apakah pemrosesan ulang atau penggantian komponen yang aus diperlukan. Ningbo NKT Tooling Co., Ltd. juga memberikan dukungan teknis yang relevan dan saran inspeksi berkala setelah cetakan dikirimkan ke pelanggan untuk membantu pelanggan memperpanjang masa pakai cetakan.

Peringatan dini fenomena permukaan abnormal pada komponen die-casting

Ketika cetakan rusak sebagian, aus, atau dirakit secara longgar, bagian die-casting sering kali mengalami gerinda yang tidak normal, kilatan, deformasi, goresan permukaan, dan masalah lainnya. Secara khusus, bagian struktural seperti cangkang baterai memiliki persyaratan penampilan yang tinggi, dan cacat halus pada bagian die-casting harus digunakan sebagai sinyal pertama untuk pemeliharaan cetakan. Hal ini dapat dikombinasikan dengan umpan balik data dari departemen pemeriksaan kualitas sebagai dasar tambahan untuk menilai status kesehatan cetakan.

Tetapkan rencana pemeliharaan cetakan yang sistematis

Perawatan rutin merupakan cara penting untuk memastikan kinerja cetakan die-casting baterai. Biasanya mencakup langkah-langkah seperti membersihkan rongga cetakan, memeriksa aksesori, melumasi mekanisme geser, mengencangkan konektor, dan memoles permukaan cetakan. Ningbo NKT Tooling Co., Ltd. merekomendasikan agar pelanggan merumuskan berbagai tingkat konten pemeliharaan setiap hari, mingguan, dan bulanan berdasarkan kompleksitas struktur cetakan dan frekuensi penggunaan untuk memastikan bahwa cetakan selalu dalam keadaan stabil dan mengurangi risiko penghentian produksi karena kegagalan mendadak.